Send feedback

Moderne IBC pneumatisk mixer: automatiseret kontrolsystem leder den nye trend inden for industriel blanding

2024.06.26

2024.06.26

Industri nyheder

Industri nyheder

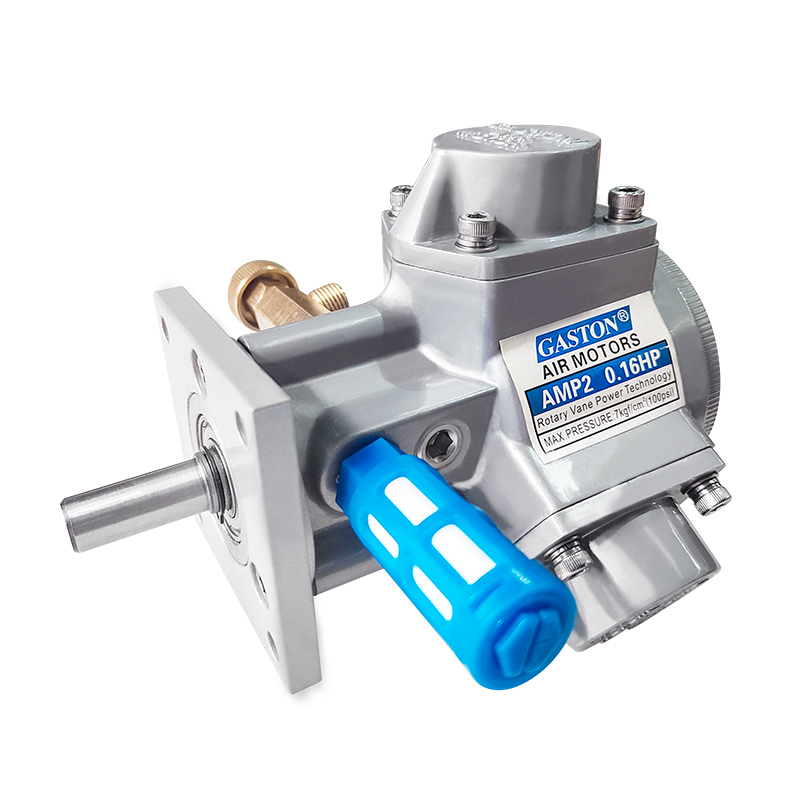

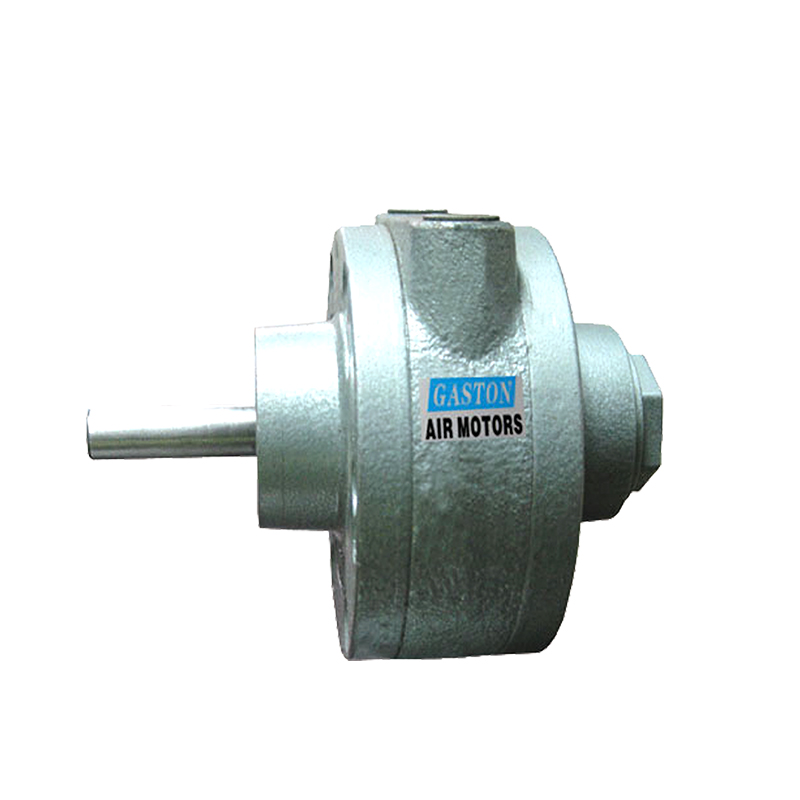

I moderne industriel produktion er blandingsprocessen ofte et nøgleled i mange produktionsprocesser. For at sikre produktets kvalitet og produktionseffektivitet bliver ydelseskravene til blandeudstyret højere og højere. I de seneste år, med den hurtige udvikling af automatiseringsteknologi, er mange moderne IBC pneumatiske blandere blevet udstyret med avancerede automatiserede kontrolsystemer, som ikke kun forbedrer nøjagtigheden og effektiviteten af blanding, men også realiserer fjernovervågning og -styring, hvilket bringer revolutionerende ændringer til industrielle blanding.

1. Kernefunktioner i automatiserede kontrolsystemer

Moderne automatiserede kontrolsystem IBC pneumatiske blandere integrerer en række avancerede teknologier, herunder sensorteknologi, dataanalyseteknologi, cloud computing-teknologi osv. Disse teknologier udgør tilsammen kernen i styresystemet, hvilket gør det muligt at overvåge forskellige parametre i blandingsprocessen i realtid, såsom blandingshastighed , temperatur, væskeniveau osv., og justerer automatisk i henhold til de forudindstillede proceskrav.

Derudover har det automatiserede kontrolsystem også kraftfulde databehandlings- og analysemuligheder. Ved at analysere og behandle de massive data, der genereres under blandingsprocessen i realtid, kan systemet omgående opdage potentielle problemer og risici og automatisk træffe tilsvarende foranstaltninger for at gribe ind og justere for at sikre sikkerheden og stabiliteten af blandingsprocessen.

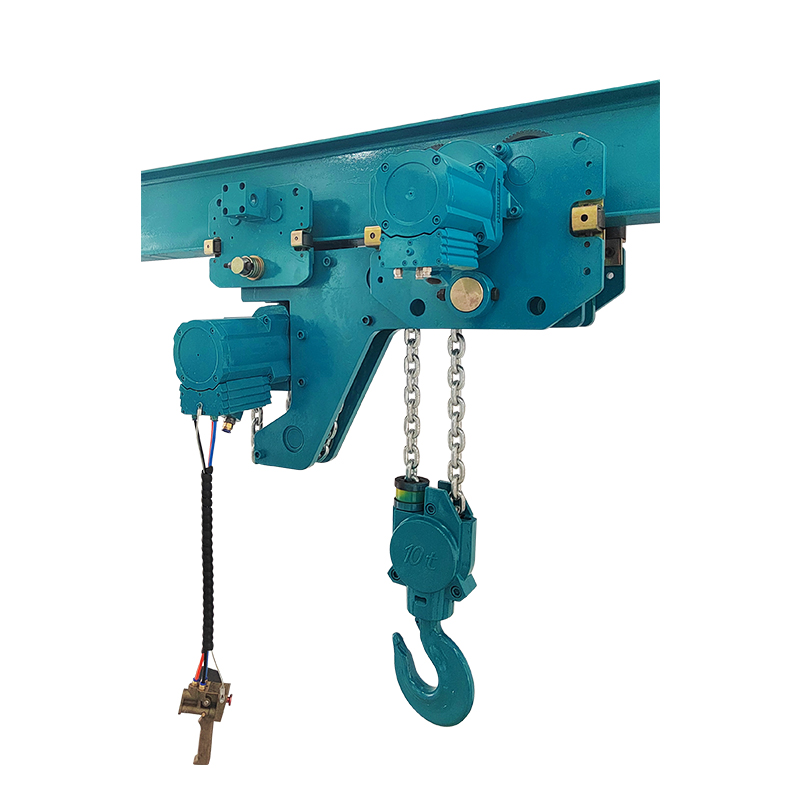

2. Fordele ved fjernovervågning og -styring

Traditionelt blandeudstyr kræver ofte manuel betjening og overvågning på stedet, hvilket ikke kun øger arbejdsomkostningerne, men også let påvirkes af menneskelige faktorer. Det automatiserede kontrolsystem af moderne IBC pneumatiske mixere realiserer fjernovervågning og kontrol, og brugere kan overvåge og administrere blandeudstyr når som helst og hvor som helst gennem mobiltelefoner, computere og andre terminalenheder.

Fordelen ved fjernovervågning og -styring er, at det giver brugerne mulighed for at forstå driftsstatus og produktionsstatus for blandeudstyr i realtid og opdage og løse problemer i tide. Samtidig kan brugerne via fjernbetjening også justere blandingsparametrene til enhver tid efter produktionsbehov for at opnå mere fleksibel og effektiv produktionsstyring.

3. Praktisk anvendelse for at forbedre produktionseffektiviteten

I praktiske applikationer har det automatiserede styresystem af moderne IBC pneumatiske blandere opnået bemærkelsesværdige resultater. For det første kan den præcise kontrol af blandingsparametre ved det automatiserede kontrolsystem sikre produktets kvalitet og konsistens. For det andet, på grund af realiseringen af fjernovervågning og kontrol, kan brugerne mere bekvemt administrere og sende produktionen, hvilket forbedrer produktionseffektiviteten. Endelig kan det automatiserede kontrolsystem også i høj grad reducere lønomkostningerne og reducere påvirkningen af menneskelige faktorer på produktionen.

Tager IBC-pneumatisk blanderen fra et kemisk anlæg som eksempel, efter at udstyret er udstyret med et avanceret automatisk kontrolsystem, realiserer det ikke kun den præcise kontrol af blandingsprocessen, men realiserer også den omfattende styring af produktionsprocessen gennem fjernovervågning og kontrol. Ifølge statistikker, efter at udstyret blev taget i brug, steg produktionseffektiviteten med mere end 30%, og produktkvaliteten blev også væsentligt forbedret.

IV. Konklusion

Med den kontinuerlige udvikling og forbedring af automationsteknologi vil det automatiske kontrolsystem af moderne IBC pneumatiske blandere blive mere og mere populært og modent. I fremtiden har vi grund til at tro, at disse avancerede kontrolsystemer vil bringe mere bekvemmelighed og fordele til industriel blanding og fremme fremskridt og udvikling af hele den industrielle produktion.